A visszarugózási tényezőről röviden

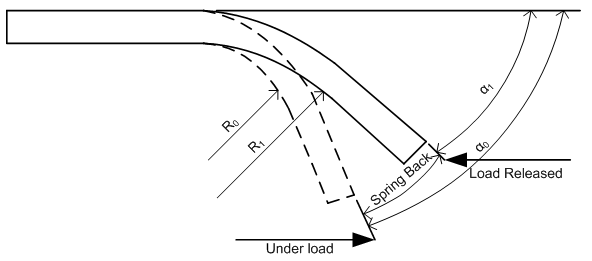

A fémlemez élhajlítási folyamat során az egyik legfontosabb, ugyanakkor leginkább figyelmet igénylő jelenség a visszarugózás. Ez a jelenség az anyag rugalmas tulajdonságából adódik: miután a hajlítási erő megszűnik, a fém egy részét visszahúzza saját eredeti alakjához, ami eltérést okoz a kívánt és a tényleges hajlított szög között.

Természetesen a visszarugózás mint jelenség nem csak a fémlemez hajlításnál jelentkezik, de a cikkemben erre szerettem volna koncentrálni. A másik fontos tényező az élhajlítás módja. Ez ugye lehet szabad hajlítás (Air bending), félsüllyesztékes és süllyesztékes hajlítás. A cikkemben a szabad hajlítással foglalkozom.

Mi okozza a visszarugózást?

Az élhajlítás során a lemez keresztmetszete mentén változik a feszültség és az alakváltozás. Mindig lesz olyan tartomány, amely csak rugalmas alakváltozást fog szenvedni. Amikor a terhelés megszűnik, tehát a felső szerszám (Punch tools) visszatér a felső holtpont felé, akkor ezek a rugalmas feszültségek okozzák a lemez visszarugózását. A visszarugózás mértékét több tényező is befolyásolja:

- Anyag típusa és rugalmassága: Egyes anyagok nagyobb mértékben képesek a rugalmas deformációra, így jelentősebb visszarugózás várható.

- Lemez vastagsága: Vékonyabb anyagok hajlításakor általában kisebb a visszarugózás, míg vastagabb lemezek esetén nagyobb lehet a jelenség.

- Hajlítási sugár és szög: A szög és a sugár aránya szintén kritikus szerepet játszik; a nagyobb hajlítási szögek és kisebb sugárok fokozhatják a visszarugózás mértékét.

Miért fontos kompenzálni?

A visszarugózás miatt a hajlított szög el fog térni a tervezettől. Mondjuk a 90 fok helyett 92 fok lesz, tehát nyitottabb marad. Ha ismerjük a visszarugózási tényezőt, akkor ki tudjuk számolni a visszarugózást és ennek megfelelő túlhajtással ki lehet kompenzálni.

A fenti példánál maradva ha 92 fokra sikerült a 90 fokos hajlítás, akkor K = 92/90 = 1,0222. De mit tudunk ezzel az értékkel kezdeni? Amennyiben a belső rádiusz ismert, akkor ki tudjuk számítani a módosított belső rádiuszt (Ri=1,7*1,0222 = 1,737 mm). Ezzel már ki tudjuk számítani az új hajlítási rövidülést és hajlítási ráhagyást.

Alapvetően ezeket a számításokat a gépgyártók elvégezték helyettünk és a legtöbb esetben a CNC élhajlító gépek rendelkeznek saját adatbázissal, amelyek tartalmazzák a szükséges kompenzációt néhány alaptípus esetében akár egész kis szög lépésenként.

Mivel még azonos anyagminőség esetén is lehetnek eltérések, így érdemes tisztában lenni a jelenséggel és megismerni a kompenzációs lehetőségeket. A modern gépek esetében már lézeres szögmérővel vagy tapintó mérőfejes szerszámokkal van ellátva, mely visszaterhel és közben méri a visszarugózást. Ezt hívják tanulási fázisnak, amelyet a további hajlítási lépésekre átvezet, ezzel kompenzálva a visszarugózást.

A fenti videón egy egyszerű kompenzálási lehetőséget látunk a gép kezelőfelületén. Ilyen esetekben javasolt a próba hajlítás, ahol kiderül, hogy mekkora visszarugózás mértéke.

Hatékony megoldás a lézeres szögmérés vagy tapintó mérőfejes szerszámok. A fenti videó segít megérteni a működésüket.

Megoldások

- Offile programozás: A gépgyártók szoftverei többnyire tartalmazzák a főbb anyagtípusok kompenzációs értékeit, melyek segítségével már akár az első hajlítás is tökéletes lesz. Szoftveres oldalon jobb lehetőségek vannak az adatbázis kibővítésére, valamint közelítő értékekkel akár több szögre is át tudjuk vezetni a kompenzációs értéket.

- Lézeres szögmérés

- Tapintő mérőfejes szerszámok

- Fentiek hiányában olyan munkafolyamat kialakítása, ami tervezhetővé teszi a kompenzációt.

Összegzés

A visszarugózással foglalkozni kell. A megváltozott gazdasági helyzet miatt egyre nagyobb hangsúly helyeződik a folyamataink optimalizációjára. A visszarugózás esetében ez akár lehet egy szoftver vásárlás esetleg egy mérőszerszám, ha a gép rendelkezik az opcióval. De adott esetben el lehet gondolkozni, hogy a régi elavult gépparkunk lecserelésére milyen előnyökre tehetünk szert. A csökkenő rendelési egységek és határidők,a növekvő alkatrész féleség, valamint a szakképzett munkaerő hiánya mind oda vezetnek, hogy a hagyományos módszerekkel a hajlítási folyamat már nem gazdaságos.

Linkek

Többnyire minden gépgyártónak van saját megoldása az offline programozásra, de a teljesség igénye nélkül megemlítek néhányat:

TecZone Bend – TRUMPF saját szoftvere, ami lehetővé teszi a geépeik egyszerű programozását.

VPSS 4ie – Amada saját megoldása az offline programozásra (ez egy program csomag része).

CADMAN – LVD offline programozói rendszere és itt is külön modul foglalkozik az élhajlítással.

RadBend – Nem márkához kötött offline programozást lehetővé tevő szoftver. A poszt processzálást mindig egyedi fejlesztéssel lehet elérni.

SigmaBend – Egy másik szoftvergyártó terméke, amellyel márkafüggetlenül tudunk NC programokat létrehozni.