Miért romlik a vágás minősége? A vágóasztal salakosodásának okai

Aki lézervágással foglalkozik, pontosan tudja, milyen problémát okozhat, ha a vágóasztalt ellepi a salak és a szennyeződés. Bár első ránézésre csak esztétikai kérdésnek tűnhet, valójában ennél sokkal többről van szó. A felhalmozódó salak jelentősen rontja a vágások pontosságát, károsíthatja a gépet, és akár biztonsági kockázatokat is rejthet magában. De hogyan keletkezik egyáltalán ez a salak? Miért nem szabad félvállról venni a lerakódásokat, és hogyan előzhető meg a probléma? Ezt a jelenséget próbáltam körüljárni a mostani írásommal.

Milyen vágási eljárások okozhatnak ilyen lerakódást?

A termikus vágási eljárásai során szinte mindig keletkezik olvadt fémmaradék, amely később salakként lerakódik a vágóasztalon. Különösen a plazmavágás és az oxigén-lángvágás (autogén vágás) hírhedt arról, hogy jelentős salakot és fröcskölő olvadt fémdarabkákat juttat a vágóasztalra. Plazmavágáskor egy villamos ív olvasztja meg a fémet, és sűrített gáz fújja ki a forró fémcseppeket – ám nem mindegyik távozik, így sok visszahullik és ráragad a vágóasztal rácsaira.

Lángvágásnál (oxigénvágásnál) az acél a tiszta oxigénsugárban elég és vas-oxid salakként csapódik ki; vastagabb lemezek lángvágásakor mindig keletkezik jelentős mennyiségű salak.

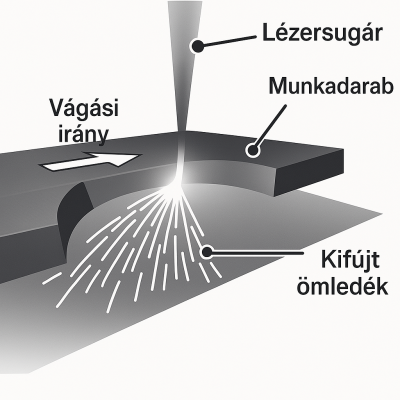

Lézervágás esetén is elkerülhetetlen melléktermék az olvadék: a nagy energiájú lézersugár átolvasztja a fémet, a keletkező olvadt anyag (salak) pedig a vágórácsra hullik, ahol lehűlve rátapad. A salak mennyisége függ a segédgáztól: oxigén használatakor az égés miatt több oxid képződik, míg inert gázok (pl. nitrogén) esetén főként tiszta fémcseppek hullanak le.

A salakképződés oka

A vágás közben keletkező szennyeződés fő alkotóeleme maga a megolvadt fém, amely a gravitáció és a gázáram hatására a vágóasztalra kerül. Ez az olvadt anyag a levegő vagy az oxigén jelenlétében gyakran oxidálódik, majd gyorsan lehűlve megszilárdul – ebből lesz a kemény salakréteg.

Plazmavágáskor például a munkadarabból kiszakadó fémcseppeket a plazmasugár nem mindig fújja ki teljesen a vágási résből; a visszamaradó, oxidálódott fémcseppek rátapadnak a gép asztalára vagy a tartóbordákra

A vágandó anyag típusa jelentősen befolyásolja a lézervágás során keletkező salak jellegét. Szénacél vágásakor a salak jellemzően fekete, kemény, üvegszerű oxidréteget képez, amely magas vastartalommal rendelkezik. Ezzel szemben rozsdamentes acél vagy alumínium esetében elsősorban az olvadt fémcseppek távoznak, amelyek kisebb-nagyobb mértékben oxidálódhatnak.

A salakképződés során a vágóasztal (az esetek többségében ez is acélból készül) is érintett: a lehulló forró fémcseppek lokálisan megolvaszthatják a tartórácsot, így a salak egy része szilárdan összeolvadhat az asztal anyagával. A folyamat során keletkező szikrázás és füst formájában levegőbe kerülő fémpor is lerakódhat a berendezés környezetében, de a szennyeződések döntő többségét a nagyobb méretű, összeállt salakdarabok jelentik.

Fontos figyelembe venni, hogy a szikrák és izzó fémpor az elszívó berendezésben lerakódva, bizonyos körülmények között tűzveszélyt is okozhatnak. Ennek elkerülése érdekében kiemelten fontos az elszívó rendszer és a szűrőegységek rendszeres ellenőrzése, tisztítása és karbantartása, valamint szükség szerint megfelelő tűzvédelmi intézkedések bevezetése.

A lerakódások hatása a gép hatékonyságára és biztonságára

Vágásminőség romlás

A tüskesoron felhalmozódott, megszilárdult salakdarabok megakadályozzák, hogy az újonnan felratkott lemez tökéletesen felfeküdjön. Ennek következtében a munkadarab megdőlhet vagy elmozdulhat vágás közben, ami pontatlan méreteket és gyengébb minőségű vágásfelületet eredményez. A rácsból kiálló, megkeményedett salak emellett megzavarhatja a lézerfej távolságtartó szenzorait is, szélsőséges esetben pedig akár a vágófej ütközését vagy károsodását is okozhatja.

A selejt arány mellet a kopóalkatrész felhasználás is nő

Korábbi vágásokból visszamaradó salak és fémhulladékok (pl kieső darabok) a lemeztábla alatt maradva a lézersugár hatására ismét felhevülhetnek. Ezek az újra felhevült anyagdarabok hozzátapadhatnak vagy beleéghetnek az újonnan vágott alkatrész aljába, jelentősen rontva annak felületi minőségét, elszíneződést és sorját okozva. A vágás során felcsapódó szikrák és salakdarabok emellett károsíthatják a lézervágó gép érzékeny optikai elemeit is, különösen a fókuszlencsét, a tükröket és a fúvókát, amelyek javítása vagy cseréje jelentős kiadásokkal járnak.

Csökkenő hatékonyság

Ha a gépet a salaklerakódások okozta problémák – például alkatrészcserék vagy hibás vágások korrekciója – miatt meg kell állítani, az jelentős termeléskiesést okoz. A felhalmozódott salak nehezíti és lassítja a gép karbantartását is, mivel minél vastagabb és keményebb a lerakódás, annál időigényesebb annak eltávolítása. Szélsőséges esetben a túlzott salakfelhalmozódás miatt a vágóasztal bordáinak teljes felújítására vagy cseréjére is szükség lehet, ami jelentős többletköltséggel és hosszabb állásidővel jár.

Biztonsági kockázatot jelenthetnek

A lézervágás során keletkező nagyobb salakdarabok élesek és nehezek lehetnek, leesve sérülést okozhatnak a gépkezelőnek tisztítás közben. Az izzó salakdarabok vágás közben tüzet okozhatnak, ha például a vágótérben található olajjal vagy más gyúlékony anyaggal érintkeznek. Ezért fontos a gép környezetének tisztán tartása és a gyúlékony szennyeződések rendszeres eltávolítása.

A felgyülemlett salak az elszívórendszer működését is ronthatja, mivel megzavarja a levegő áramlását. Emiatt több füst és káros por kerülhet a levegőbe, ami hosszabb távon veszélyeztetheti a kezelő egészségét. Ezért lényeges, hogy a lézervágó berendezést rendszeresen tisztítsák és karbantartsák.

4 módszer a salakképződés ellen

A probléma kezelésének kulcsa a rendszeres karbantartás – megelőző intézkedésekkel csökkenthetjük a salak felrakódását, és megfelelő tisztítási módszerekkel eltávolíthatjuk a keletkezett réteget, mielőtt az túl nagy gondot okozna. Az alábbiakban összefoglalunk néhány bevált módszert:

Megfelelő vágási beállítások

Az optimális technológiai paraméterek betartása a lézervágás során jelentősen csökkenti a salakképződést. Például a megfelelő vágási sebesség, teljesítmény, fókuszpozíció és fúvóka-távolság pontos megválasztásával minimalizálható az olvadt fém visszamaradása az anyag alján. Túl alacsony vágási sebességnél vastag, nehezen eltávolítható salak képződhet, míg túl nagy sebességnél nem történik meg az anyag teljes átvágása, és finom, keményebb salak maradhat vissza. A gyártók által javasolt paraméterek alkalmazása (megfelelő fúvókaválasztás, gáznyomás, fókuszbeállítás és teljesítményszint) kevesebb fröcskölést eredményez, így csökken a salakképződés és kevesebb szennyeződés rakódik le a tüskesorra.

Védőbevonatok és bevonatos rácsok:

Lézervágó gépeknél alkalmaznak speciális anti-splatter (fröcskölésgátló) bevonatokat, amelyeket a vágóasztal rácsaira permetezve meggátolják, hogy a salak erősen odaégjen. Ezek a nem mérgező, vízben oldódó spray-k egyfajta védőréteget képeznek, amelyhez kevésbé tapad a fémhulladék. Általában hetente érdemes friss réteget felvinni rájuk, vagy gyakrabban, ha folyamatos többműszakos a gyártás. Ilyen védőbevonat pl a PROTEC LASER-LOTION LC20A. A lenti videón a palettacserélőre lett felszerelve egy úgynevezett “olajozó”, ami lefújja az új beérkező táblát a vágás megkezdése előtt.

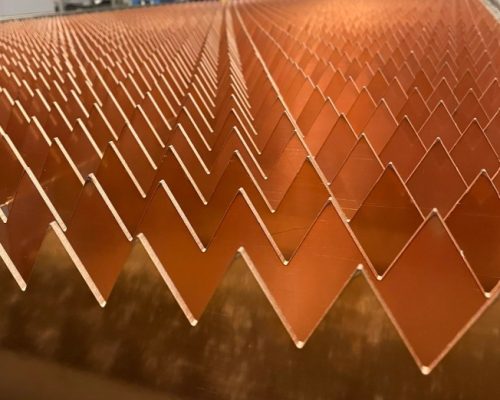

Emellett elérhetőek a különleges anyagú tartóbordák is: például rézből vagy sárgarézből készült rácsot, mivel ezekhez a salak kevésbé tapad hozzá, és a hő is egyenletesebben oszlik el bennük. A réz bordák drágábbak, de 4–8-szor tovább tartanak, mint az acél, és a rajtuk lévő salak is könnyebben lepattogtatható. Így az ilyen beruházás hosszú távon csökkentheti a tisztítási munkaigényt.

Mechanikus salaktalanítás

A lézervágás során a vágóasztal bordáin felhalmozódott salak eltávolítására többféle megoldás létezik. Kisüzemi környezetben jellemzően kézi módszereket alkalmaznak, például kalapács, véső vagy kaparó segítségével távolítják el a lerakódott salakot. E célra kaphatók speciálisan kialakított, úgynevezett salaklehúzó kaparók, de sokszor házilag készített szerszámokat is használnak. Egy elterjedt eszköz például a fogazott élű kézi kaparó, amelyet végighúznak a vágóasztal bordáinak élei mentén, ezzel egyszerre mindkét oldalról lesodorva a salakot.

Nagyobb termelési környezetben már elérhetők gépi salaktalanító berendezések is. Ezek motoros meghajtással, általában vibráló vagy forgó mozgású kapáló-kaparó fejek segítségével automatikusan eltávolítják a salakréteget a vágóasztal bordáiról, jelentősen felgyorsítva és megkönnyítve a tisztítási folyamatot.

Cserélni, de mikor?

A lézervágó asztalok bordáinak rendszeres karbantartása, időnkénti cseréje vagy forgatása elengedhetetlen a hatékony és minőségi munkavégzéshez. Még rendszeres tisztítás mellett is gyakran előfordul, hogy a hőhatás és a vágási salak miatt az acélbordák idővel elvékonyodnak, eldeformálódnak, így romlik a vágás minősége és pontossága.

A hazai kis- és középvállalkozások többsége nem tart tartalék bordákat raktáron, és jellemzően csak az utolsó pillanatban végzi el azok cseréjét. Ez a gyakorlat jelentős hatással van a termelékenységre és a vágásminőségre is, mivel sok esetben a bordák túlzott kopása miatt nem megfelelő minőségű a vágás, vagy éppen a bordák pótlása miatt kiesik a hasznos gépidő.

A bordák elhasználódásának figyelmen kívül hagyása tehát nem csupán a vágási minőségre, hanem a teljes üzem hatékonyságára is negatív hatással lehet. Ajánlott tehát időben megtervezni és elvégezni a bordák cseréjét vagy forgatását, elkerülve ezzel a termelési kieséseket és a nem tervezett gépállásokat.

Ajánlott tisztítási gyakoriság

A tisztítás gyakorisága nagymértékben függ a gép használatának intenzitásától, de általánosságban elmondható, hogy minél gyakrabban, annál jobb. Ideális esetben minden vágási művelet után vagy naponta végezzünk egy gyors salaktalanítást. Ez azt jelenti, hogy minden műszak végén távolítsuk el a lehullott salakot és port a gépről, mielőtt azok ráégnek vagy felhalmozódnak. Így a következő indításnál a gép tiszta felülettel indul, ami biztosítja az egyenletes működést és a vágási pontosság megőrzését.

Mérsékeltebb igénybevétel mellett is javasolt legalább hetente alaposan kitisztítani a vágóasztalt és a gyűjtőtartályokat. A gyakorlatban persze kialakulhat olyan ütemezés, hogy például minden pénteken nagytakarítást végeznek a gépen, és az intenzív termelésű üzemekben havonta új rácsokat vágnak/cserélnek be a régiek helyére.

A lényeg a következetesség: ne várjuk meg, míg több centi vastag salakréteg nő az asztalon. A rendszeres, apránkénti tisztítás sokkal hatékonyabb és biztonságosabb, mint a ritka, de drasztikus beavatkozás. A gyártók kiemelik, hogy a tiszta gép zökkenőmentesen működik és hosszú távon is megőrzi a vágás minőségét.