One-Piece-Flow: A Gyorsabb, Okosabb és Hatékonyabb Gyártás Titka

Ha a gyártásban dolgozol, biztosan ismered azt az érzést, amikor a készletek felhalmozódnak, a gyártási idő csigalassúsággal vánszorog, és a hibák csak akkor derülnek ki, amikor már túl késő. Ha szeretnéd ezeket a problémákat elkerülni, itt az ideje megismerni a One-Piece-Flow módszert, amely a hatékonyság, a minőség és a gyorsaság szentháromsága.

Mi az a One-Piece-Flow?

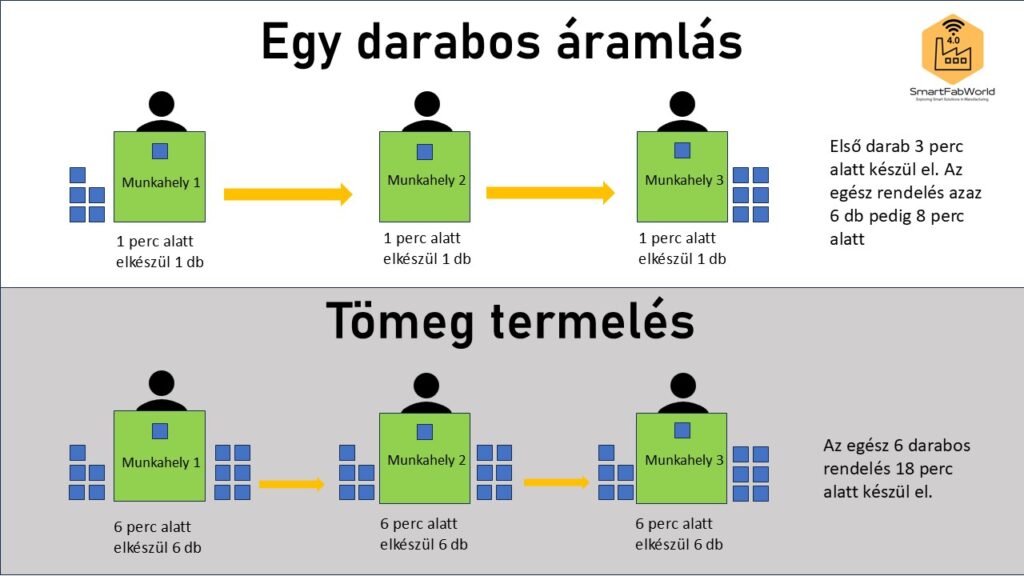

A One-Piece-Flow, vagyis az egy darabos áramlás, egy olyan gyártási módszer, ahol a termékek nem nagy tételekben, hanem egyenként haladnak végig a gyártási folyamaton. Ezzel elkerülhetők a felesleges várakozások, a felesleges készletek, és minden egyes darab gyorsabban jut el a végső fázisba.

Képzeld el úgy, mint egy gyorséttermet, ahol nem egyben készítik el az összes rendelést, hanem minden egyes hamburgert azonnal összeállítanak, amikor valaki leadja a rendelését. Ezzel nemcsak gyorsabban kiszolgálják a vevőket, hanem csökkentik a pazarlást is.

Miért jobb, mint a hagyományos tömeggyártás?

A hagyományos gyártási rendszerekben a termékek nagy tételekben készülnek, és ezek a tételek hosszú időn keresztül várakoznak a következő feldolgozási lépésre. Ez több problémát is okoz:

Túl sok befejezetlen készlet – A félkész termékek csak foglalják a helyet, és növelik a költségeket.

Hosszabb átfutási idő – A termékek lassan készülnek el, mert minden egyes fázis között várakozniuk kell.

Későn észlelt hibák – Ha egy teljes tétel hibás, csak a végén derül ki, és addigra már rengeteg idő és pénz ment pocsékba.

Ezzel szemben a One-Piece-Flow módszernél minden egyes termék egyből továbbhalad a következő lépéshez, így a problémák azonnal észrevehetők, és a gyártás sokkal hatékonyabbá válik.

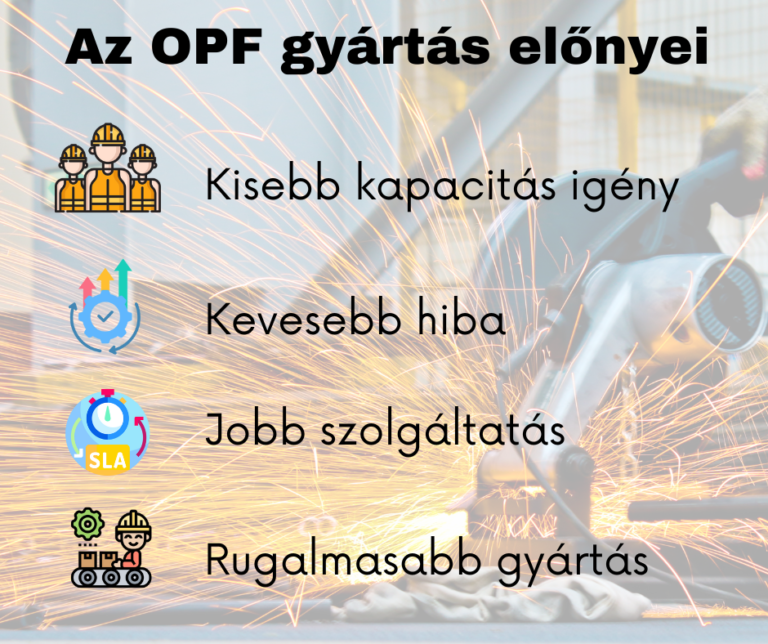

A One-Piece-Flow előnyei

- Készletszint csökkentése: Az OPF alkalmazásával minimalizálható a befejezetlen termékek (WIP) mennyisége, mivel nincs szükség nagy tételek tárolására a folyamatok között. Ez nemcsak a raktározási költségeket csökkenti, hanem a termelési terület jobb kihasználását is lehetővé teszi.

- Gyorsabb hibafelismerés: Mivel minden termék egyenként halad át a folyamaton, a hibák azonnal észlelhetők és kijavíthatók, mielőtt további termékeket érintenének. Ez javítja a termékek minőségét és csökkenti a selejt mennyiségét.

- Rövidebb átfutási idő: Az OPF rendszerben a termékek folyamatosan haladnak a folyamaton, így az átfutási idő jelentősen csökken. Ez gyorsabb reagálást tesz lehetővé a vevői igényekre és növeli a vállalat versenyképességét.

- Folyamatok hatékonyságának növelése: Az OPF bevezetésével a munkafolyamatok optimalizálhatók, mivel a munkatársak egy adott termékre koncentrálnak, ami csökkenti a hibák előfordulását és növeli a termelékenységet.

- Rugalmasabb termelés: Az egy darabos áramlás lehetővé teszi a gyors váltást a különböző termékek között, ami különösen előnyös a változó vevői igények kielégítésében.

Hogyan vezess be One-Piece-Flow-t a gyártásban?

-

Elemezd a jelenlegi folyamataidat: Nézd meg, hol vannak a szűk keresztmetszetek és a felesleges várakozások!

-

Standardizáld a munkafolyamatokat: Ha minden munkatárs ugyanazt a módszert követi, sokkal hatékonyabb lesz a termelés.

-

Optimalizáld az elrendezést: Helyezd egymás mellé azokat a munkaállomásokat, amelyek közvetlenül egymás után következnek, hogy minimalizáld a felesleges mozgást és várakozást.

-

Vezess be Kanban rendszert: Egy egyszerű vizuális jelzésrendszer segíthet abban, hogy mindig a megfelelő mennyiségű alapanyag álljon rendelkezésre, és elkerüld a túltermelést.

-

Képezz és vond be a munkatársakat: A legjobb ötletek gyakran a gyártósor mellett születnek. Ha mindenki érti és támogatja a rendszert, sokkal könnyebb lesz a bevezetés.

Kihívások és megoldások

Persze nem minden megy egyik napról a másikra. Az egyik legnagyobb akadály az lehet, hogy a munkatársak ellenállhatnak a változásnak. Érdemes ezért fokozatosan bevezetni a rendszert, és bevonni a dolgozókat az optimalizálásba.

Emellett az infrastruktúrát is hozzá kell igazítani a folyamatos áramláshoz. Ha például egy gép sokkal lassabb, mint a többi, az megakaszthatja az egész folyamatot. Ezeket a problémákat előre fel kell mérni, és szükség esetén új berendezésekre vagy más munkaszervezésre lehet szükség.

Van-e létjogosultsága a One-Piece-Flow gyártási filozófiának a lemezmegmunkálás területén?

A kérdés jogos, hiszen a One-Piece-Flow eredetileg az autóiparból származik, ahol a Toyota Production System (TPS) egyik alappilléreként vezették be a 20. század közepén. De vajon a lemezmegmunkálásban is ugyanolyan hatékony lehet?

A módszer tiszta formában leginkább saját terméket gyártó vállalkozások számára jelenthet előnyt. Ilyen esetben lehetőség van arra, hogy a gyártósor a termékekhez igazodva, optimalizált folyamatok mentén épüljön fel. Ismerjük a műveleti sorrendet, a szükséges gépidőket, az anyagáramlást, így az egy darabos áramlás elve hatékonyan alkalmazható.

Az alábbi tényezőket érdemes mérlegelni a One-Piece-Flow bevezetése előtt:

Alapanyag-kezelés és tárolás: A túl korai alapanyag-betárolás felesleges raktárhelyet igényel, leköti a pénzügyi forrásokat, és a belső logisztikát is megnehezítheti. Sok KKV esetében a raktárkezelési rendszer nem megfelelő, így az anyagok előkészítése és kiszolgálása nehézkes lehet.

Hulladékarány: Bár a cél a minimális hulladék, előfordulhat, hogy egy optimalizált gyártási csomagban egy alkatrész különböző időpontokban készül el. Ha például egy alkatrész az első és a harmincadik táblán szerepel, a hajlítási műveletig akár hosszú idő is eltelhet, ami az egy darabos áramlás egyik akadálya lehet.

Félkész termékek kezelése: Ha a vágási művelet után az alkatrészeket tárolni kell, az időveszteséget és raktározási költségeket eredményezhet. A rajzváltozások vagy eltérések további problémákat okozhatnak, ami rontja az átfutási időt és a hatékonyságot.

Gépkihasználtság: Ha nincs előre meghatározott gyártási sorrend és nincs megfelelő anyag-előkészítés, akkor az egyes munkaállomások kihasználtsága alacsony lesz. Sok KKV esetében a beállási idők hosszúak, és nem használják ki a digitalizációs megoldásokat, amelyek segíthetnének az optimalizálásban.

Ezek a tényezők rámutatnak arra, hogy a One-Piece-Flow nem mindig alkalmazható teljes egészében a lemezmegmunkálásban, de a módszer elemei – például a gyors átfutás, az alacsony készletszint és a rugalmas gyártási sorrend – jelentős előnyökkel járhatnak. Ha sikerül azonosítani a szűk keresztmetszeteket és az anyagáramlási problémákat, akkor a megfelelő layout-tervezéssel és ütemezéssel egy hatékonyabb, lean-alapú gyártási rendszer hozható létre.

Összegzés

A One-Piece-Flow nem csodaszer, de ha jól csinálod, elképesztő eredményeket érhetsz el vele. Kevesebb selejt, gyorsabb termelés, alacsonyabb költségek és nagyobb rugalmasság – mindez elérhető, ha az egy darabos áramlást bevezeted a gyártásodba. Ha a versenytársaid még mindig a régi, batch alapú gyártási módszert használják, ez lehet az a versenyelőny, amivel te lépsz az élre.

Pingback: Hogyan lehetsz produktív kis rendelési tételekkel is?